O Futuro da Indústria

As linhas de produção estão passando por uma virada de chave. Em vez de depender só da tomada e de decisões humanas a cada etapa, novas fábricas combinam inteligência artificial com energia solar para trabalhar de forma mais inteligente, previsível e barata. Esse movimento — que muitos chamam de “Indústria 5.0” — coloca pessoas, máquinas e dados para cooperarem com uma fonte de energia limpa que pode vir do próprio telhado da planta.

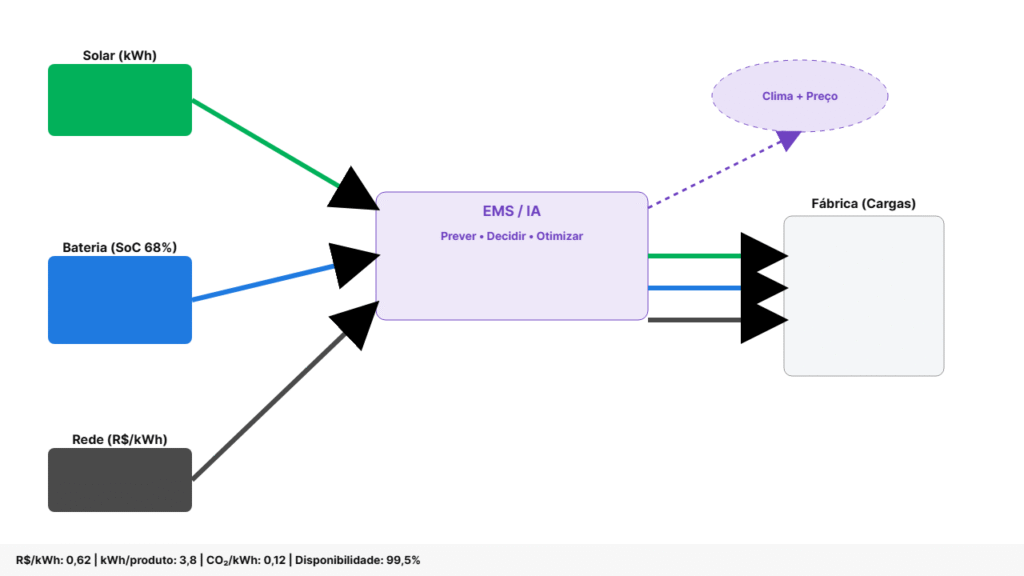

Quando falamos em “fábrica autônoma”, pense em um ambiente onde as máquinas regulam a própria velocidade, o estoque “conversa” com a produção e os sensores avisam com antecedência quando algo precisa de atenção. A energia solar entra como o combustível dessa orquestra: durante o dia, os painéis geram eletricidade; à noite, baterias e uma gestão inteligente decidem a melhor hora de usar, guardar ou comprar da rede. A IA é o “cérebro” que cruza tudo isso — clima, demanda, turnos e custos — para reduzir desperdícios e manter a operação estável.

Ao longo deste artigo, você vai ver, em linguagem direta e prática, como fábricas inteligentes conseguem cortar a conta de luz, diminuir paradas e ganhar autonomia energética sem complicação. Vamos mostrar os blocos essenciais (painéis, baterias, software, sensores), exemplos reais de aplicação, caminhos para começar no Brasil e como a IA ajuda a dar o passo certo em cada decisão. A ideia é simples: produzir mais e melhor, com energia própria e escolhas guiadas por dados.

O Conceito de Fábricas Autônomas

As fábricas autônomas são a evolução natural da automação industrial. Se a “1ª onda” foi a robotização de tarefas repetitivas, a nova fase adiciona cérebro, visão e coordenação em tempo real. Em vez de máquinas isoladas executando ordens, temos linhas de produção capazes de perceber o ambiente, aprender com dados e decidir o melhor próximo passo — sempre com supervisão humana e foco em segurança, custo e qualidade.

Da automação à autonomia inteligente

Durante décadas, a indústria automatizou movimentos: braços robóticos soldando, transportadores levando peças, CLPs disparando comandos. Hoje, sensores e softwares conectam tudo isso a modelos de Inteligência Artificial que entendem contexto: previsão de demanda, variações de clima que afetam a energia solar, desgaste de componentes, gargalos na logística. A diferença é que a fábrica deixa de “reagir” e passa a “antecipar”, ajustando ritmo, consumo de energia e manutenção antes que problemas apareçam.

Elementos-chave de uma fábrica autônoma

IA e aprendizado de máquina

Modelos analisam milhões de registros de produção para encontrar padrões invisíveis a olho nu. Eles recomendam parâmetros ideais de operação, detectam anomalias em segundos e equilibram a agenda da planta com a disponibilidade de energia solar e o preço da energia da rede.

Sensores IoT e análise preditiva

Cada motor, prensa, compressor e câmara fria ganha “sentidos” — temperatura, vibração, corrente elétrica, pressão. Esses dados em tempo real alimentam painéis de controle e algoritmos que estimam quando um equipamento vai precisar de atenção, evitando paradas não planejadas.

Robôs colaborativos (cobots)

Cobots trabalham lado a lado com pessoas, ajustando força e velocidade ao contexto. Eles podem trocar de tarefa em minutos, graças a visão computacional e garras modulares, o que reduz o setup entre lotes e dá flexibilidade para séries curtas sem perder produtividade.

Sistemas de energia descentralizados (microrredes solares)

Painéis fotovoltaicos, inversores inteligentes e bancos de baterias formam uma “miniusina” no próprio site. A fábrica consome o que produz, guarda excedentes e, com a IA, escolhe a melhor hora para carregar ou descarregar, comprando menos energia cara na ponta e reduzindo a exposição a oscilações da rede.

Exemplos reais no mundo

Tesla

Gigafábricas usam alto nível de automação, digitalização de processos e gerenciamento energético integrado. Em diversos sites, a empresa combina geração local, softwares de produção e armazenamento para reduzir custos e estabilizar a operação.

Siemens

A companhia divulga cases de “fábricas digitais” que utilizam gêmeos digitais (digital twins), IoT e análise de dados para otimizar linhas complexas. Essas plantas conectadas integram gestão de energia ao planejamento de produção para operar com mais eficiência elétrica.

BYD

Conhecida pela verticalização, a montadora investe em integração entre manufatura e soluções de energia. Em diferentes instalações, a coordenação de processos automatizados caminha junto de estratégias para uso de eletricidade de origem solar e armazenamento.

Toyota

A filosofia lean evolui com dados. Projetos de manufatura avançada combinam coleta em tempo real, robôs colaborativos e sistemas de suporte à decisão para reduzir perdas, melhorar a qualidade e usar energia de forma mais inteligente no chão de fábrica.

Em comum, esses exemplos mostram o mesmo caminho: automatizar com propósito, medir tudo, aprender continuamente e acoplar a inteligência de dados a uma fonte elétrica mais barata e previsível — a solar — gerida como um ativo estratégico da produção.

Energia Solar como Base da Nova Indústria

Legenda: Engenheiro avalia painéis solares instalados no teto de uma fábrica moderna. Em um mundo de fábricas cada vez mais autônomas e automatizadas, a energia solar desponta como fonte ideal de eletricidade. Os painéis fotovoltaicos transformam a luz do sol em energia elétrica sem nenhum custo de “combustível”, pois o sol não cobra para brilhar. Isso significa eletricidade praticamente gratuita após o investimento inicial. Com sistemas solares instalados nas próprias instalações, as indústrias podem gerar sua energia localmente, ganhando autonomia e previsibilidade orçamentária. Como descreve a Órigo Energia: “painéis solares […] abastecem a indústria, garantindo mais autonomia e previsibilidade nos custos”. Aliado a isso, a combinação de automação e fontes renováveis torna as fábricas ainda mais autônomas e resilientes a imprevistos. Em resumo, a energia solar permite às fábricas do futuro funcionar quase como uma usina própria, reduzindo dependências e custos.

Os principais benefícios da energia solar para fábricas autônomas incluem:

Redução de custos operacionais: Usar energia solar reduz drasticamente a conta de luz. Dependendo do porte do sistema, a economia pode chegar a até 95%, liberando recursos para investimento em inovação. Essa queda de despesa acontece porque, depois do CAPEX inicial, não há gasto com combustível.

Previsibilidade de longo prazo: Como o sol é “gratuito”, o custo de geração fica fixo e previsível. A variação nas despesas de energia desaparece, em contraste com as flutuações do preço dos combustíveis fósseis. Analistas apontam que, em termos de “combustível marginal”, o custo extra da energia solar é zero. Isso elimina as surpresas de aumentos repentinos na tarifa elétrica e facilita a gestão financeira de longo prazo.

Independência energética: Ao produzir sua própria eletricidade, a fábrica deixa de depender de geradores externos e das oscilações do mercado de energia. Essa autogeração protege contra escassez e volatilidade de preços. De fato, estudos apontam que incorporar fontes renováveis ajuda a indústria a reduzir “seu risco de exposição às oscilações do preço dos combustíveis fósseis”.

Resiliência contra apagões: Um sistema solar integrado a baterias e lógica de microrrede inteligente mantém cargas críticas ligadas mesmo em caso de falha da rede. Em instalações industriais, “interrupções de energia impactam produtividade, qualidade e prazos”. Sistemas on-grid com solar padrão não funcionam durante quedas de rede (exigência de anti-ilhamento), mas ao adicionar baterias e controladores apropriados, a fábrica pode continuar operando normalmente mesmo em blackout. Isso significa menos paradas de produção e maior continuidade operacional.

Facilidade de integração com baterias e microrredes inteligentes: A energia solar é naturalmente compatível com armazenamento e automação. Os painéis são modulares e podem ser instalados em qualquer escala. Avanços recentes tornaram as baterias muito mais acessíveis (queda de 93% no custo desde 2010, chegando a ~US$192 por kWh em 2024). Combinados, painel + bateria formam uma microrrede inteligente capaz de balancear oferta e demanda internas. Ferramentas digitais (IoT, IA e sistemas de gerenciamento de energia) permitem monitorar em tempo real a geração solar e o consumo, ajustando automaticamente fluxos e garantindo máximo aproveitamento. Em suma, a energia solar se encaixa perfeitamente em arquiteturas de fábrica 4.0, fornecendo energia confiável e pontual.

Custos e Tendências (2025–2026)

Em 2024, um relatório da IRENA apontou que o custo nivelado de eletricidade (LCOE) da energia solar fotovoltaica foi, em média, cerca de US$ 0,043 por kWh globalmente, ficando 41% abaixo da fonte fóssil mais barata. No Brasil esse valor foi de cerca de US$ 0,048 por kWh (graças à alta irradiação), ainda mais baixo que em países desenvolvidos. Com o avanço da tecnologia e aumento da produção, as projeções indicam queda contínua nesses custos. Analistas estimam que a cada duplicação da capacidade instalada global, os custos tendem a cair cerca de 20%. Em consonância, estudos mostram que entre 2022 e 2025 o preço dos módulos solares caiu cerca de 60%. A BloombergNEF prevê explosão de novas instalações (698 GW em 2025, subindo para 753 GW em 2026), o que deve reforçar ganhos de escala e reduzir ainda mais os preços.

Em termos práticos, isso significa que hoje a energia solar já é altamente competitiva no setor industrial. Por exemplo, o LCOE médio de projetos comerciais/industriais de solar nos EUA em 2025 varia de cerca de $0,081 a $0,217 por kWh (sem subsídios). Esse valor está na mesma faixa ou abaixo do que se paga pela eletricidade da rede: nos EUA, projeta-se que o preço médio para o setor industrial em 2026 será em torno de 8,54 centavos de dólar por kWh. De forma geral, com os custos de gás natural e carvão podendo flutuar ou subir, a energia solar só tende a ficar mais barata e estável.

A seguir, alguns dados-chave:

LCOE global (solar PV, 2024): ~US$0,043/kWh.

LCOE Brasil (solar PV, 2024): ~US$0,048/kWh.

LCOE solar (industrial/comercial, EUA 2025): US$0,081–0,217/kWh.

Tarifa industrial média (EUA 2026, previsão): ~US$0,0854/kWh.

Queda de preço de módulos (2022–2025): –60%.

Nova capacidade solar adicionada: 598 GW (2024); projetados 698 GW (2025) e 753 GW (2026).

Esses números mostram que o custo por kWh solar é atualmente compatível e frequentemente inferior ao da rede industrial, com tendência de queda contínua graças a mais eficiência, mais escala e maior competição global.

Exemplos Práticos

Na prática, já há exemplos reais de indústrias se beneficiando desse modelo. No Brasil, por exemplo, a fabricante Ypê firmou um contrato de R$ 230 milhões para que suas fábricas sejam abastecidas 100% por energia renovável (principalmente solar) a partir de 2026. Da mesma forma, o grupo Schulz (SC) fechou um acordo para construir um parque solar de 48 MW que suprirá toda a demanda elétrica de suas unidades industriais. Esses casos mostram que é viável alimentar uma planta industrial inteira com energia solar limpa.

Em escala menor, o investimento necessário é também compensador. Segundo a Órigo, instalar energia solar em uma grande indústria pode custar da ordem de R$ 1 milhão ou mais. Embora o valor inicial seja relevante, o retorno costuma ser rápido: em média, o payback de projetos industriais é de apenas 3 a 6 anos. Após esse período, a economia na conta de energia se converte em lucro líquido permanente. Em outras palavras, passado o retorno do investimento, a fábrica passa a gerar eletricidade praticamente de graça.

Mesmo para fábricas menores o cálculo é favorável. Por exemplo, uma pequena linha de produção com consumo menor costuma requerer um investimento inicial modestamente menor (em torno de R$ 200 mil). Além disso, políticas de incentivo (linhas de crédito, desonerações) podem diminuir o desembolso. Na prática, muitos projetos residenciais/pequenos já comprovam a economia energética, e a escala industrial amplia esse benefício (muitos telhados e áreas disponíveis).

Como a IA otimiza o uso da energia solar nas fábricas

A inteligência artificial (IA) tem tornado as fábricas mais inteligentes no aproveitamento da energia solar. Sistemas baseados em IA coordenam a geração e o consumo de eletricidade de forma dinâmica, ajustando operações conforme a demanda e as condições climáticas. Por exemplo, algoritmos de previsão analisam dados de produção da fábrica e previsões do tempo para estimar quanta energia será necessária e gerada. Essa gestão inteligente permite que a fábrica use mais energia solar nos horários de sol intenso e retire menos da rede elétrica nos horários de pico de tarifa, reduzindo custos e desperdício.

Principais aplicações da IA na energia solar industrial incluem:

Previsão de demanda e geração: algoritmos de aprendizado de máquina combinam histórico de produção e dados meteorológicos para antecipar picos de consumo e a geração solar esperada. Isso ajuda a planejar as operações da fábrica e equilibrar oferta e demanda de energia.

Otimização de geração: sistemas automatizados ajustam continuamente a orientação e a inclinação dos painéis fotovoltaicos conforme a posição do sol e do clima. Essa realocação inteligente aumenta em até 20% a energia colhida pelos módulos, conforme estudos de startups do setor.

Gestão de baterias industriais: a IA controla quando carregar e descarregar os bancos de baterias da fábrica. Ela decide carregar baterias quando o sol é forte ou as tarifas elétricas estão baixas, e descarregar nos picos de consumo. Ao manter as baterias sempre em níveis de carga saudáveis (evitando sobrecarga ou descarga excessiva), a IA prolonga a vida útil desses equipamentos e garante mais kWh úteis ao longo do tempo.

Manutenção preditiva de painéis e inversores: sensores digitais aliados à IA monitoram cada painel e inversor em tempo real. Sistemas inteligentes detectam falhas ou degradações muito antes de causarem problemas graves. Por exemplo, drones e robôs equipados com câmeras termográficas identificam “pontos quentes” e microfraturas nas células, permitindo corrigir o problema antes de interromper a produção. Essa manutenção preditiva reduz drasticamente o tempo de inatividade – estudos indicam que o downtime pode cair em até 70% com IA ativa – e prolonga a vida útil do parque solar.

Integração com SCADA e ERP industriais: todo esse sistema inteligente é conectado ao centro de controle da fábrica. Um sistema supervisório (SCADA) monitora os ativos fotovoltaicos em tempo real e coleta dados de produção e consumo. Esses dados são integrados a sistemas de gestão empresarial (ERP), como SAP ou TOTVS, sem retrabalho manual. Assim, decisões sobre compras de energia, manutenção ou planejamento de produção consideram tanto a necessidade da fábrica quanto a disponibilidade solar. Em resumo, a IA faz a ponte entre sensores de chão de fábrica, automação (CLPs, IHMs) e os sistemas de gestão corporativa. Isso cria um ciclo fechado de informação, onde relatórios automáticos e previsões precisas tornam a fábrica mais autônoma e resiliente.

Casos práticos de eficiência: empresas inovadoras já mostram resultados concretos. No Brasil, a TECSCI usa IA em dezenas de usinas solares para monitoramento e manutenção. Seu software analisa dados históricos de equipamentos via MODBUS e prevê falhas futuras, sugerindo ações corretivas antes que o problema aconteça. No exterior, exemplos incluem a startup Renkube, que aumentou a eficiência dos painéis em 20% usando revestimento de vidro inteligente com IA. E a Raptor Maps emprega drones com algoritmos de visão computacional que identificam defeitos nas placas, acelerando a manutenção preventiva e evitando perdas na geração. Esses casos demonstram ganhos reais: mais produção de energia útil, menos interrupções e custos operacionais mais baixos.

Resultados inspiradores: Com todos esses recursos, as fábricas solares ganham em autonomia e sustentabilidade. A integração de baterias com IA, por exemplo, permite até reduzir quase totalmente a dependência da rede convencional. E a previsão precisa de demanda faz com que a energia renovável abasteça exatamente o que a produção exige, nem mais nem menos. O efeito é duplo: menos desperdício de energia e redução das contas de eletricidade. Conforme as tecnologias avançam, espera-se que essas fábricas inteligentes ajudem a indústria a cumprir metas de eficiência energética e ESG, ao mesmo tempo que inspiram novos modelos de produção limpa.

Em resumo, a IA transforma a operação das fábricas solares. Ela orquestra geração e consumo, cuida das baterias, planeja a manutenção e conecta tudo aos sistemas de controle e gestão. O resultado é uma fábrica mais eficiente, com menos perdas e custos reduzidos – além de uma operação mais sustentável e competitiva

Fábricas autônomas 4.0: Microrredes solares, Baterias e IA

O papel das microrredes solares e baterias industriais

Microrredes solares são “mini-redes” de energia locais que combinam painéis fotovoltaicos e baterias de grande capacidade para abastecer uma fábrica de forma independente. Elas armazenam o excedente do sol em baterias modernas (por exemplo, íons de lítio de longa duração), garantindo eletricidade estável mesmo quando o sol não brilha. Esse arranjo evita interrupções: em operações críticas, a bateria assume instantaneamente se faltar sol, eliminando apagões. Empresas já investem pesado nisso: um projeto africano instalou 2 MW de PV e 2 MWh de baterias para uma fábrica farmacêutica, garantindo energia 24 h/dia sem quedas na produção. Em suma, microrredes solares com baterias industriais oferecem autonomia energética e alta confiabilidade, reduzindo riscos de falta de energia e trazendo benefícios econômicos.

Estrutura de um sistema híbrido (solar + bateria + rede + IA)

Ilustração conceitual de uma microrrede híbrida: painéis solares e turbinas eólicas abastecem baterias de grande porte e alimentam a fábrica, com apoio da rede pública quando necessário.

Painéis solares: captam energia do sol para gerar eletricidade limpa durante o dia.

Baterias de armazenamento (BESS): armazenam a energia excedente para uso noturno ou em dias nublados. Por exemplo, baterias de fosfato de ferro-lítio (LiFePO₄) oferecem longa vida e segurança na fábrica.

Inversores e controladores de energia: convertem corrente contínua (CC) dos painéis/baterias em corrente alternada (CA) da rede, garantindo energia com qualidade estável para as máquinas.

Rede elétrica (backup): conecta a fábrica à concessionária. Quando for vantajoso ou em emergências, a fábrica compra ou vende energia na rede.

Sistema de inteligência artificial (IA): um “cérebro” que monitora produção solar, nível das baterias, consumo da fábrica e até preços de energia. Essa IA decide automaticamente quando usar a energia solar armazenada, quando carregar mais a bateria ou até quando comprar/vender energia com a rede, maximizando eficiência.

Cada elemento do sistema trabalha em sinergia. Por exemplo, o controlador inteligente age em milissegundos para alternar fontes de energia sem interromper a produção. Assim, mesmo sem sol, a qualidade de energia fica compatível com altos padrões (0 interrupção), exatamente como exigido em indústrias sensíveisi. A combinação de fontes (solar + bateria + rede) e inteligência faz desse modelo híbrido uma solução robusta e flexível.

Exemplo prático: fábrica autônoma 80% solar

Imagine uma fábrica moderna em que cerca de 80% da eletricidade venha diretamente do próprio sol. Já existem projetos ambiciosos nesse sentido. Nos EUA, a Berkshire Hathaway Energy constrói um complexo de energia renovável de US$ 500 milhões para alimentar uma nova fábrica de titânio. Serão 106 MW de usina solar e 50 MW de baterias para suprir 70% da demanda energética da planta. Com esse arranjo, grande parte da energia necessária virá do sol, reduzindo a compra de energia convencional.

Outro exemplo: em 2025 uma usina farmacêutica no Mali adotou uma microrrede de 2 MW de PV e 1 MW/2 MWh de bateriasi. Esse sistema alimenta a fábrica quase o tempo todo com energia limpa, usando a rede elétrica apenas como reserva ocasional. Graças à IA de controle, a fábrica consegue cortar em até 70% o custo da energia em comparação a geradores a diesel antigo. Esses casos mostram que operações industriais podem ficar majoritariamente no solar, com baterias cobrindo o resto sem comprometer a produção.

Inteligência artificial na gestão de energia

A inteligência artificial é o que torna tudo isso viável. Sensores e previsões climáticas alimentam a IA com dados em tempo real (radiação solar, consumo interno, tarifas de energia, etc.). Com base nisso, o sistema decide automaticamente quando carregar ou descarregar as baterias, quando direcionar carga à fábrica e quando comprar ou vender energia na rede. Estudos apontam que IA em microrredes pode analisar padrões de demanda e oferta, prevendo picos de consumo e carregando as baterias nos horários mais baratos. Por exemplo, se há previsão de sol à tarde, o sistema prioriza encher as baterias; à noite, ele libera a energia estocada para manter as máquinas funcionando sem gastar com a rede. Em termos práticos, a IA “aprende” com dados meteorológicos e de uso da fábrica e faz a gestão mais eficiente, reduzindo desperdício e equilibrando carga e oferta. Essa automação inteligente dá às fábricas a capacidade de operar quase como um carro elétrico autônomo de energia, tomando decisões em frações de segundo para otimizar a eletricidade.

Benefícios: estabilidade, resiliência e economia

Estabilidade energética: A fábrica passa a contar com fornecimento contínuo. Mesmo em tempestades ou falhas na rede, a microrrede mantém máquinas ligadas usando baterias ou fontes alternativas. Esse backup local evita paradas de produção e apagões indesejados.

Resiliência: O sistema híbrido pode operar isoladamente (modo off-grid) quando a rede cai, aumentando a segurança em crises. Por exemplo, ao prevêr uma falha, a IA pode isolar a fábrica da rede principal e utilizar somente a energia solar+bateria, mantendo a produção em pleno vapor. Isso torna a planta muito mais resistente a desastres e instabilidades externas.

Economia e eficiência: Usar o próprio sol e otimizar horários reduz drasticamente gastos. Deslocar o consumo para períodos de luz solar e usar baterias nos horários de tarifa cara corta despesas. No caso do projeto no Mali, a adoção da microrrede gerenciada por IA levou a uma redução de custos em ~70% em comparação a operar só com dieseli. De modo geral, a fábrica economiza comprando menos energia da concessionária e até vendendo excedentes. Esses ganhos financeiros, junto com incentivos verdes, tornam o investimento em microrredes e baterias cada vez mais atraente para a indústria.

Em resumo, microrredes solares com baterias industriais e IA criam fábricas autônomas mais verdes, confiáveis e econômicas. Essa combinação inovadora é uma peça-chave para a indústria 4.0 sustentável do futuro – um modelo que assegura energia limpa a maior parte do tempo, sem deixar a produção na mão.

Fontes: Pesquisas de mercado e estudos recentes destacam o crescimento desse setor, com previsão de mais de 94 GW de capacidade de armazenamento global instalada em 2025. Projetos concretos em 2024–2025 já demonstram a viabilidade de microrredes industriais (como as usinas solar+bateria em construção nos EUA e na África), confirmando o potencial desta tecnologia. Este texto baseia-se em relatórios técnicos e casos de sucesso divulgados em 2024–2025

Desafios e Soluções

As fábricas autônomas movidas a energia solar e IA entregam ganhos reais, mas a jornada de implantação passa por obstáculos previsíveis. A seguir, um panorama direto dos principais desafios e as respostas práticas que têm funcionado no chão de fábrica — com linguagem simples e foco em execução.

Custos iniciais de implementação e financiamento verde

O desafio: sistemas fotovoltaicos de grande porte, baterias industriais, sensores, robôs colaborativos, gateways IoT, rede industrial e softwares de IA exigem investimento inicial relevante. Além do CAPEX, há custos de integração (engenharia elétrica, mecânica e de dados), comissionamento e treinamento.

Como enfrentar:

Estruture o projeto em fases moduláveis: comece por uma linha piloto com metas de kWh/tonelada e reduções de paradas; amplie após validar os ganhos.

Conecte a energia solar a um PPA on-site (contrato de compra de energia) ou leasing de equipamentos para reduzir desembolso imediato.

Busque linhas de crédito verdes e cooperativas locais: taxas menores quando há metas de eficiência energética e redução de CO₂ verificáveis.

Ancore o business case em KPIs de caixa: R$/kWh deslocado da rede, economia por hora de pico evitada, custo de paradas não programadas. Isso acelera a aprovação interna.

Escassez de profissionais especializados

O desafio: faltam perfis com fluência em automação (OT), TI/IA (IT/AI) e energia. A integração entre inversores, baterias, EMS (Energy Management System), SCADA/MES/ERP e modelos de IA exige um time multidisciplinar.

Como enfrentar:

Upskilling acelerado: trilhas curtas (8–12 semanas) para eletricistas e técnicos aprenderem EMS, leitura de dados e safety em alta tensão.

Playbooks padronizados: documentos simples para rotinas de operação (start/stop, transferência para bateria, uso em ponta), segurança elétrica e resposta a incidentes.

Parcerias com integradores: contratos com SLA de conhecimento (hora/técnico), transferência gradual de know-how e sessões hands-on na própria planta.

Arquitetura “low-code/no-code” nas camadas de IA e dashboards, para que o time de produção ajuste metas e alarmes sem programar do zero.

Segurança cibernética e proteção de dados industriais

O desafio: quanto mais sensores, inversores conectados, EMS e IA, maior a superfície de ataque. A fábrica precisa proteger receita (dados de produção), equipamentos (paradas forçadas) e energia (comandos indevidos em inversores/baterias).

Como enfrentar:

Segmentação de rede OT/IT e listas de permissão: cada célula, inversor e EMS em VLANs separadas; tráfego mínimo necessário.

Princípio de “zero trust”: autenticação multifator para painéis e EMS, chaves rotativas para APIs, inventário de dispositivos e firmware sempre atualizado.

Padrões de referência: adote controles alinhados à IEC 62443 (segurança em automação industrial), NIST CSF (governança) e LGPD (dados pessoais), mesmo que de forma pragmática.

Backups e redundância: snapshots diários de configurações do EMS/inversores; redundância de controladores e link de dados para continuar operando em modo seguro durante incidentes.

Soluções que destravam a adoção

Modelos “Energy as a Service” (EaaS)

O provedor projeta, financia, instala e opera o sistema solar+baterias+EMS; você paga uma assinatura mensal ou um preço por kWh garantido. Vantagens:

Sem CAPEX inicial ou com CAPEX reduzido;

Garantia de performance (kWh/ano, disponibilidade) contratual;

Atualizações tecnológicas incluídas (firmware, analytics, algoritmos de IA).

Dica prática: amarre o contrato a SLAs de kWh entregues em horário de ponta e a metas de redução de paradas, pois é isso que bate no caixa.

Parcerias público-privadas (PPPs) e arranjos locais

Municípios, parques industriais e concessionárias podem viabilizar microrredes compartilhadas e subestações modernizadas que reduzem custo e prazo de conexão. Benefícios:

Economia de escala em compra de módulos, inversores e baterias;

Infra pronta (pátio elétrico, proteção e medição);

Créditos ou incentivos atrelados a metas de eficiência e CO₂.

Caminho crítico: envolva cedo a distribuidora e o poder local; alinhe padrões técnicos e cronograma de comissionamento.

IA local (edge) com redundância e backup energético

Rodar a IA na borda (nos próprios controladores/servidores locais) reduz latência e dependência de nuvem. Combine com:

Alimentação redundante (UPS + bateria + gerador) para manter EMS e controladores online;

Fail-safe operacional: se a IA cair, o EMS segue regras simples (priorizar cargas críticas, respeitar limites de inversor/bateria, manter SoC mínimo).

Gêmeo digital simplificado: simule cenários de clima, produção e preço de energia para treinar políticas de controle antes de aplicá-las.

Checklist rápido de implantação (foco em resultado)

Business case vivo: defina metas trimestrais (R$/kWh, horas de pico evitadas, % de energia própria, horas de parada reduzidas).

Comece pequeno, escale rápido: célula piloto com medição fina; amplie após 90 dias de evidências.

Contratos com “skin in the game”: EaaS/PPA com garantias de performance e gatilhos de correção.

Cibersegurança desde o desenho: segmentação OT, senhas fortes, MFA, atualização de firmware, logs e resposta a incidentes.

Upskilling e SOPs: equipe treinada em safety, EMS e procedimentos; playbooks impressos no piso.

IA no edge + fallback: políticas claras para operar em modo seguro se a nuvem ou o link caírem.

Auditoria de ganhos: revisões mensais com finanças: conferência de faturas, picos evitados, kWh próprios, ROI acumulado.

Tabela-resumo (frases curtas, para consulta)

| Desafio | Risco | Resposta rápida |

| CAPEX alto | Atraso no ROI | EaaS/PPA, fases moduláveis, crédito verde |

| Falta de especialistas | Integração lenta | Upskilling, integrador com SLA, low-code |

| Ciberataques | Paradas e perdas | OT segmentada, zero trust, backups |

| Dependência de nuvem | Indisponibilidade | IA no edge, regras de fallback, UPS |

| Integração complexa | Retrabalho | Arquitetura aberta, protocolos padrão |

Com planejamento financeiro criativo, gente treinada, cibersegurança desde o primeiro desenho e IA rodando no edge com redundância, a fábrica dá o salto: opera com energia própria na maior parte do tempo, reduz picos e paradas, e transforma metas ambientais em resultado operacional mensurável.

Elementos visuais recomendados – Infográfico “Fluxo de energia em uma fábrica autônoma (IA + solar + bateria + rede)”

“Infográfico do fluxo de energia em uma fábrica autônoma: IA central decide entre energia solar, bateria e rede; setas mostram carregamento/descarga da bateria, suprimento às linhas de produção e KPIs de custo, CO₂ e disponibilidade.”